Stlačený atmosférický vzduch z kompresora vstupuje do spaľovacej komory, kde sa zmieša s palivom a zmes sa zapáli. V dôsledku spaľovania sa zvyšuje teplota, rýchlosť a objem prúdenia plynu. Ďalej sa energia horúceho plynu premení na prácu. Pri vstupe do dýzovej časti turbíny sa horúce plyny rozpínajú a ich tepelná energia sa mení na kinetickú energiu. Potom v rotorovej časti turbíny kinetická energia plynov spôsobí rotáciu rotora turbíny. Časť výkonu turbíny sa používa na prevádzku kompresora a zvyšok je užitočný výkon. Motor s plynovou turbínou poháňa vysokorýchlostný generátor umiestnený na rovnakom hriadeli. Práca spotrebovaná touto jednotkou je užitočná práca motora s plynovou turbínou. Energia turbín sa využíva v lietadlách, vlakoch, lodiach a tankoch.

Príbeh

- 60: Prvá parná turbína Herona Alexandrijského ( aeolipile) - bola po stáročia považovaná za hračku a jej plný potenciál nebol preskúmaný.

- 1500: Na kresbách Leonarda da Vinciho sa objavuje „dymový dáždnik“. Horúci vzduch z ohňa stúpa cez sériu lopatiek, ktoré sú navzájom spojené a otáčajú ražeň na vyprážanie.

- 1551: Taghi-al-Din vynašiel parnú turbínu, ktorá sa používala na pohon samorotačného ražňa.

- 1629: Silný prúd pary otočil turbínu, ktorá potom otočila poháňaný mechanizmus, čo umožnilo prevádzku mlynu Giovanniho Brancu.

- 1678: Ferdinand Verbeist postavil model koča na báze parného stroja.

- 1791: Angličan John Barber získal patent na prvú skutočnú plynovú turbínu. Jeho vynález mal väčšinu prvkov nájdených v moderných plynových turbínach. Turbína bola navrhnutá na pohon koča bez koní.

- 1872: Franz Stolz vyvinul prvý skutočný motor s plynovou turbínou.

- 1894: Sir Charles Parsons patentoval myšlienku lode poháňanej parnou turbínou a postavil demonštračnú loď (Turbinia). Tento princíp trakcie sa používa dodnes.

- 1895: V elektrárni v Cambridge boli nainštalované tri štvortonové generátory Parsonsovho radiálneho toku s výkonom 100 kW a použité na elektrické osvetlenie ulíc mesta.

- 1903: Nór Egidius Elling dokázal zostrojiť prvú plynovú turbínu, ktorá dokázala produkovať viac energie, než bolo potrebné na jej prevádzku, čo sa považovalo za významný úspech v čase, keď boli znalosti o termodynamike obmedzené. Pomocou rotačných kompresorov a turbín produkoval 11 koní (významných na svoju dobu).

Jeho prácu následne použil Sir Frank Whittle.

- 1913: Nikola Tesla patentoval Teslovu turbínu založenú na efekte hraničnej vrstvy.

- 1918: General Electric, jeden z popredných súčasných výrobcov turbín, spustil svoju divíziu plynových turbín.

- 1920: Praktická teória prúdenia plynu kanálmi bola vyvinutá Dr. Alanom Arnoldom Griffitzom na formalizovanejšiu (a aplikovanú na turbíny) teóriu prúdenia plynu pozdĺž profilu.

- 1930: Sir Frank Whittle patentuje plynovú turbínu na prúdový pohon. Tento motor bol prvýkrát úspešne použitý v apríli 1937.

- 1934: Raul Pateras Pescara patentoval piestový motor ako generátor pre plynovú turbínu.

- 1936: Hans von Ohain a Max Hahn v Nemecku vyvinuli svoj vlastný patentovaný motor v rovnakom čase, keď ho Sir Frank Whittle vyvíjal v Anglicku.

Teória prevádzky

Plynové turbíny sú opísané Braytonovým termodynamickým cyklom, v ktorom je vzduch najskôr adiabaticky stlačený, potom spálený pri konštantnom tlaku, po ktorom nasleduje adiabatická expanzia späť na počiatočný tlak.

V praxi spôsobuje trenie a turbulencie:

- Neadiabatická kompresia: Pre daný celkový tlakový pomer je výstupná teplota kompresora vyššia ako ideálna.

- Neadiabatická expanzia: Hoci teplota turbíny klesne na úroveň potrebnú pre prevádzku, kompresor nie je ovplyvnený, tlakový pomer je vyšší, čo má za následok nedostatočnú expanziu na zabezpečenie užitočnej prevádzky.

- Straty tlaku v prívode vzduchu, spaľovacej komore a výstupe: v dôsledku toho expanzia nie je dostatočná na zabezpečenie užitočnej prevádzky.

Brightonský cyklus

Typy plynových turbín

Letecké a prúdové motory

Schéma prúdového motora s plynovou turbínou

Plynové turbíny sa často používajú v mnohých raketách na kvapalné palivo a tiež na poháňanie turbočerpadiel, čo umožňuje ich použitie v ľahkých, nízkotlakových nádržiach skladujúcich značnú suchú hmotu.

Letecké motory sa tiež často používajú na výrobu elektrickej energie vďaka ich schopnosti rýchlejšie štartovať, zastavovať a meniť záťaž ako priemyselné stroje. Používajú sa aj v námornom priemysle na zníženie hmotnosti. GE LM2500 a LM6000 sú dva reprezentatívne modely tohto typu stroja.

Hobbyistické plynové turbíny

Obľúbeným koníčkom je stavba plynových turbín z automobilových turbodúchadiel. Spaľovacia komora je zostavená zo samostatných častí a inštalovaná vertikálne medzi kompresor a turbínu. Ako mnohé koníčky založené na technológiách sa z času na čas rozvinú do výroby. Niekoľko malých spoločností vyrába malé turbíny a náhradné diely pre nadšencov.

Pomocná pohonná jednotka

Pomocná energetická jednotka je malá plynová turbína, ktorá je doplnkovým zdrojom energie, napríklad na spustenie leteckých hnacích motorov. APU zabezpečuje palubným systémom stlačený vzduch (vrátane vetrania kabíny), elektrinu a vytvára tlak v hydraulickom systéme lietadla.

Priemyselné plynové turbíny na výrobu elektriny

Plynová turbína série GE H: Táto 480-megawattová turbína má tepelnú účinnosť 60 % v konfiguráciách s kombinovaným cyklom.

Rozdiel medzi priemyselnými plynovými turbínami a leteckými je v tom, že ich hmotnostné a rozmerové charakteristiky sú oveľa nižšie, majú rám, ložiská a systém lopatiek masívnejšej konštrukcie. Priemyselné turbíny majú rôzne veľkosti od mobilných jednotiek namontovaných na nákladných automobiloch až po obrovské komplexné systémy. Turbíny s kombinovaným cyklom môžu mať vysokú účinnosť – až 60 % – pričom teplo z výfuku plynovej turbíny sa využíva v rekuperačnom parogenerátore na prevádzku parnej turbíny. Môžu pracovať aj v kogenerátorových konfiguráciách: výfuk sa používa na vykurovanie alebo ohrev vody alebo v absorpčných chladničkách. Palivová účinnosť v kogeneračnom režime môže presiahnuť 90% Turbíny vo veľkých priemyselných plynových turbínach pracujú so sieťovo-synchrónnymi rýchlosťami 3000 alebo 3600 otáčok za minútu (rpm). Plynové turbíny s jednoduchým cyklom v energetickom priemysle vyžadujú nižšie kapitálové náklady ako uhoľné alebo jadrové elektrárne a možno ich vyrábať v aplikáciách s vysokým aj nízkym výkonom. Celý proces inštalácie môže byť dokončený za niekoľko týždňov (niekoľko mesiacov), v porovnaní s rokmi potrebnými na vybudovanie základných parných elektrární. Ich ďalšou hlavnou výhodou je schopnosť zapnúť/vypnúť v priebehu niekoľkých minút, čím dodávajú dodatočný výkon počas špičkového zaťaženia. Pretože sú menej účinné ako elektrárne s kombinovaným cyklom, zvyčajne sa používajú ako špičkové elektrárne a fungujú od niekoľkých hodín denne do niekoľkých desiatok hodín ročne, v závislosti od dopytu po energii a výrobnej kapacity regiónu. V oblastiach s nedostatočným základným zaťažením av elektrárňach, kde sa elektrická energia dodáva na základe zaťaženia, môže zariadenie s plynovou turbínou pracovať pravidelne počas väčšiny dňa a dokonca aj večer. Typická veľká turbína s jednoduchým cyklom môže produkovať 100 až 300 megawattov (MW) energie a má tepelnú účinnosť 35 – 40 %. Účinnosť najlepších turbín dosahuje 64 %.

Skladovanie stlačeného vzduchu

Jedným z moderných riešení na zvýšenie účinnosti je oddelenie kompresora a turbíny so zásobníkom stlačeného vzduchu. V tradičnej turbíne sa až polovica vyrobenej energie spotrebuje na pohon kompresora. V konfigurácii zásobníka stlačeného vzduchu sa na pohon kompresora používa energia napríklad z veternej farmy alebo zakúpená na voľnom trhu za nízku cenu a stlačený vzduch sa uvoľňuje na prevádzku turbíny podľa potreby.

Turbohriadeľové motory

Mikroturbína má kompresor, jednostupňovú radiálnu turbínu, invertor a rekuperátor. Teplo zo spalín je možné využiť na ohrev vody, vzduchu, odvlhčovacie procesy alebo v absorpčných chladiacich strojoch - ABHM, ktoré vytvárajú chlad pre klimatizáciu pomocou voľnej tepelnej energie namiesto elektrickej energie.

Účinnosť typických sériovo vyrábaných mikroturbín dosahuje 35 %. V režime kombinovanej výroby elektriny a tepelnej energie - kogenerácie možno dosiahnuť vysoký faktor využitia paliva - FCI, nad 85 %.

Výhody mikroturbíny:

Elasticita a prispôsobivosť vnímaniu elektrickej záťaže v rozsahu od 1 do 100% možnosť dlhodobej prevádzky mikroturbíny pri extrémne nízkom výkone - 1%, nízka úroveň emisií, absencia komínov, absencia motorového oleja a mazív v mikroturbíny, absencia chladiacich kvapalín, rýchle a technologické napojenie na palivové potrubia, elektrické komunikačné a vykurovacie siete, servis mikroturbíny - 1 deň, 1x ročne, nízka hlučnosť, extrémne nízka úroveň vibrácií mikroturbíny, systém diaľkového ovládania, kompaktné rozmery mikroturbíny, možnosť umiestnenia mikroturbínovej elektrárne na strechách budov, vysoká kvalita vyrobenej elektriny vďaka prítomnosti meniča, kombinovaná výroba elektriny a tepla (kogenerácia).

Pri vonkajšom spaľovaní sa ako palivo používa práškové uhlie alebo jemne mletá biomasa (napríklad piliny). Vonkajšie spaľovanie plynu sa využíva priamo aj nepriamo. V priamom systéme prechádzajú produkty spaľovania cez turbínu. V nepriamom systéme sa používa výmenník tepla a čistý vzduch prechádza turbínou. Tepelná účinnosť je nižšia v systéme nepriameho vonkajšieho spaľovania, ale lopatky nie sú vystavené splodinám horenia.

Použitie vo vozidlách

Rover JET1 z roku 1950

Howmet TX z roku 1968 je jedinou turbínou v histórii, ktorá vyhrala automobilové preteky.

Plynové turbíny sa používajú v lodiach, lokomotívach, vrtuľníkoch a tankoch. Mnoho experimentov sa uskutočnilo na autách vybavených plynovými turbínami.

V roku 1950 dizajnér F.R. Bell a hlavný inžinier Maurice Wilkes z British Rover Company oznámili prvé auto poháňané motorom s plynovou turbínou. Dvojmiestny JET1 mal motor umiestnený za sedadlami, mriežky nasávania vzduchu na oboch stranách auta a výfukové otvory na hornej časti chvosta. Počas testovania auto dosahovalo maximálnu rýchlosť 140 km/h, s otáčkami turbíny 50 000 ot./min. Auto jazdilo na benzín, parafín či naftu, no problémy so spotrebou paliva sa ukázali pre výrobu áut neprekonateľné. V súčasnosti je vystavený v Londýne vo vedeckom múzeu.

Tímy Rover a British Racing Motors (BRM) (Formula 1) spojili svoje sily, aby vytvorili Rover-BRM, auto poháňané plynovou turbínou, ktoré súťažilo v roku 1963 v pretekoch 24 hodín Le Mans, ktoré jazdili Graham Hill a Gitner Ritchie. Dosahoval priemernú rýchlosť 173 km/h a maximálnu rýchlosť 142 mph (229 km/h). Americké spoločnosti Ray Heppenstall, Howmet Corporation a McKee Engineering sa spojili, aby spoločne vyvinuli svoje vlastné športové autá s plynovou turbínou v roku 1968, Howmet TX sa zúčastnil niekoľkých amerických a európskych pretekov, vrátane dvoch víťazstiev, a zúčastnil sa aj

Hlavné konštrukčné vlastnosti plynových turbín v porovnaní s parnými turbínami sú určené týmito hlavnými faktormi:

1. V plynovej turbíne sa uskutočňuje proces expanzie vysokoteplotného pracovného prostredia, ktorý si vyžaduje použitie špeciálnych tepelne odolných materiálov (ocele, zliatiny, keramika a tepelne ochranné povlaky), ako aj organizáciu chladenia jeho prvkov (lopatkový aparát, rotor s kotúčmi, časti krytu, ložiská atď.).

2. Počet stupňov v plynovej turbíne je podstatne menší ako v parnej turbíne. V čom GT pracuje pri nízkom počiatočnom tlaku pracovného média, ktorého špecifický objem sa pri expanzii zväčší 5-25 krát (v parnej turbíne sa špecifický objem vodnej pary zväčší stokrát). Preto je rozdiel medzi dĺžkou lopatiek prvého a posledného stupňa oveľa menší ako u parnej turbíny. Priemerné priemery stupňov turbíny GT viac ako v prípade stupňov HPC PT(priemery diskov GT do 2 m) a ich vnútorný výkon je podstatne väčší v porovnaní s výkonom stupňov parnej turbíny.

3. Axiálna zložka rýchlosti prúdenia za posledným stupňom plynovej turbíny je 100-230 m/s. Preto, aby sa znížili straty energie, výstupné potrubie GT vykonávané axiálne na základe vysoko účinného difúzneho kanála.

4. Vzhľadom na veľkú úlohu účinnosti GT Do účinnosti plynových turbín v plynových turbínach nie sú zahrnuté regulačné ventily, čiastkové stupne a iné prvky, ktoré znižujú účinnosť inštalácií.

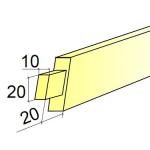

Rotory plynových turbín V závislosti od typu sa vyrábajú ako kotúč, bubon a kotúčový bubon (obr. 29.10 - 29.12) a podľa spôsobu výroby - masívne kované a zvárané:

a) Bežnejšie sú konštrukcie kotúčových rotorov, ktoré nemajú stredový otvor, čo znižuje pevnostné charakteristiky.

b) Pevné kované konštrukcie rotorov majú obmedzený priemer z dôvodu technologických obmedzení pri ich výrobe. Preto sa používajú v GT slaby prud.

c) Zvárané rotory tieto nevýhody nemajú, ale sú nákladnejšie na výrobu.

Ryža. 29.10 Návrhy rotorov plynových turbín

A) pevný kovaný rotor bubnovej konštrukcie; b) pevný kovaný rotor konzolového typu;

c, d) zvárané rotory; d, prefabrikovaný rotor s kotúčmi spojenými spojovacími skrutkami

V prefabrikovaných rotorových konštrukciách sú disky hydraulicky ťahané k sebe centrálnou tyčou, čím sa rotor mení na jedinú tuhú konštrukciu. Pred montážou sa jednotlivé kotúče plynovej turbíny s lopatkovým aparátom (aj kompresora) dôkladne vyvážia. Každý z kotúčov má dva prstencové nákružky (pásy), na ktorých sú zhotovené tričká - radiálne zuby trojuholníkového profilu. Ak je Hirthov spoj dobrej kvality, je zabezpečené absolútne vyrovnanie susedných kotúčov. Táto konštrukcia sa používa napríklad v agregáte plynovej turbíny V94,2" Siemens a GTE-180. V plynových turbínach série G od " Westinghouse» kotúče sú utiahnuté 12 priechodnými skrutkami. V výkonovej plynovej turbíne GT13E" ABB» používa sa zváraný rotor. Na obr. Obrázok 29.12 zobrazuje vzhľad rotorov kompresora a plynovej turbíny jednotky plynovej turbíny GT 13E.

Ryža. Konštrukcia rotora 29.12 GT 13E

Kryt plynovej turbíny na rozdiel od skríň parných turbín je prevádzkovaná v podmienkach vyšších teplôt, ale s nižším poklesom tlaku pôsobiacim na steny skrine. Prvky trupu GT vyrobené z perlitických ocelí. Vo väčšine prevedení má kryt horizontálny konektor. Základná požiadavka na kryty GT– tuhosť ich konštrukcie, zaisťujúca rovnomernú hrúbku steny, aby sa eliminovalo vytváranie teplotných napätí a zodpovedajúcich deformácií, symetria v prierezoch, aby sa medzi pracovnými nožmi a telom organizovali rovnaké medzery. Na zníženie úniku sú tieto medzery v radiálnom smere minimálne. V labyrinte nadpásové a membránové tesnenia stupňov GT(rovnako ako kompresory) sa používajú voštinové vložky, ktoré sa pri dotyku opotrebúvajú, čo zabraňuje vzniku havarijných situácií. Na zníženie teploty stien puzdra sa niekedy zvnútra prekrýva žiaruvzdornou clonou z tenkostenného plechu z austenitickej ocele. Medzi nimi je položený tepelnoizolačný materiál. V niektorých prípadoch v úvodnej časti GT Používa sa konštrukcia s dvojitým trupom, keď je pohyb chladiaceho vzduchu organizovaný medzi príslušnými stenami.

Jedna z hlavných jednotiek plynovej turbíny, na základe ktorej sa plánuje vytvorenie PGU-325 a ďalších, je GTE-110 s výkonom 110 MW (obr. 29.13). Má relatívne vysokú úroveň účinnosti (účinnosť 36 %) pri počiatočnej teplote plynu 1210 °C, ale s nízkou teplotou spalín (517 °C), čo sťažuje dosiahnutie vysokej úrovne účinnosti kombinovaného cyklu. rastliny. Menovitý výkon agregátu plynovej turbíny pri projektovaných podmienkach je 114,5 MW (účinnosť 36,5 %) a špičkový výkon 120 MW (účinnosť 36 %). Maximálny výkon pri vonkajšej teplote tа =–15 о С N E = 129,4 MW. Stupeň zvýšenia tlaku v kompresore pri menovitom výkone agregátu plynovej turbíny je p k = 14,75. Výstupný prietok plynu z turbíny je 365 kg/s.

Rotor konštrukcie bubon-disk pozostáva z piatich častí, ktoré sú navzájom spojené kolíkovými a skrutkovými spojmi. Disky kompresora a turbíny v sekciách sú spojené zváraním elektrónovým lúčom. Radiálne ložiská s priemerom 400 mm sú vyrobené so samonaklápacími blokmi. Medzi segmentmi sú dýzy na prívod oleja na mazanie a chladenie. Axiálne ložisko poskytuje obojsmerné vnímanie axiálneho zaťaženia. Inštaluje sa na strane kompresora v jeho studenej časti. V axiálnom ložisku je inštalovaných 28 podložiek vzhľadom na hrebeň, 14 na každej strane.

Ryža. 29.13. Agregát s plynovou turbínou GTE-110

1 – VNU; 2 – kompresor; 3 – spaľovacia komora; 4 – plynová turbína; 5 – rám

Chladiaci systém plynovej turbíny je konvekčný. Turbína chladí pracovné lopatky prvých dvoch stupňov a lopatky trysiek troch. Celková spotreba vzduchu na chladenie je 13 %. Kompresor má 15 stupňov, jeho zváraný plášť je vyrobený z ocele EP609Sh. Nad pracovnými lopatkami 1. a 2. stupňa sú navrhnuté zariadenia proti prepätiu vo forme prstencových komôr, do ktorých vzduch vstupuje cez štrbiny. Pracovné čepele prvých štyroch stupňov sú vyrobené z titánovej zliatiny VTZ-1, od 5. do 12. stupňa - z ocele EI 479Sh a od 13. do 15. - EI 696Sh. Kotúče kompresora sú vyrobené z ocele EP609. Odvod vzduchu za 7. stupňom je určený na chladenie kotúčov kompresora a za 10. stupňom - na chladenie rotora plynovej turbíny.

Nad kompresorom je umiestnená rúrková spaľovacia komora s 20 plameňovými trubicami, čo znižuje dĺžku hriadeľa a robí ho pevnejším. Dýzové zariadenia stupňov turbíny plynovej turbíny sú inštalované v ich vonkajších plášťoch. Skriňa turbíny má iba vertikálne konektory. Aparatúra dýzy 1. stupňa pozostáva zo 40 jednotlivých liatych lopatiek s konvekčným filmovým chladením sekundárnym vzduchom. Zariadenie dýzy 2. stupňa pozostáva z 24 balíkov lopatiek odliatych v blokoch po dvoch lopatičkách, 3. - z 18 balíkov s tromi čepeľami a 4. - zo 16 balíkov s tromi čepeľami (duté, nechladené). Všetky balenia majú liate membránové povrchy.

Agregát plynovej turbíny je zabezpečený jednou prednou a dvoma zadnými podperami. Predná podpera je pevná a pozostáva z pevného plechu s rebrami, ktorý je pripevnený k prírube predného krytu kompresora. Zadné podpery sú pripevnené k osi podperného venca turbíny a pozostávajú z pružných plechov inštalovaných v dvoch vrstvách vo vzájomne kolmých smeroch. Plášť plynovej turbíny je vyrobený na báze panelovo-rámovej konštrukcie s hrúbkou panelu 80 mm. Agregát plynovej turbíny sa spúšťa z elektrického generátora cez tyristorový frekvenčný menič.

„Turbocharging“, „turbojet“, „turboprop“ – tieto pojmy pevne vstúpili do slovníka inžinierov 20. storočia, ktorí sa zaoberajú návrhom a údržbou vozidiel a stacionárnych elektrických inštalácií. Používajú sa dokonca aj v príbuzných oblastiach a reklame, keď chcú názvu produktu dať nejaký náznak špeciálnej sily a účinnosti. Plynová turbína sa najčastejšie používa v letectve, raketách, lodiach a elektrárňach. Ako je to štruktúrované? Beží na zemný plyn (ako by ste si mohli myslieť z názvu) a aké druhy plynu to sú? Ako sa turbína líši od iných typov spaľovacích motorov? Aké sú jeho výhody a nevýhody? V tomto článku sa pokúsime odpovedať na tieto otázky čo najúplnejšie.

Ruský inžiniersky líder UEC

Rusku sa na rozdiel od mnohých iných nezávislých štátov, ktoré vznikli po rozpade ZSSR, podarilo do značnej miery zachovať strojársky priemysel. Najmä spoločnosť Saturn sa zaoberá výrobou elektrární na špeciálne účely. Plynové turbíny spoločnosti sa používajú v lodiarstve, surovinovom priemysle a energetickom sektore. Produkty sú high-tech, vyžadujú si špeciálny prístup pri inštalácii, ladení a prevádzke, ako aj špeciálne znalosti a drahé vybavenie na bežnú údržbu. Všetky tieto služby sú dostupné zákazníkom spoločnosti „UEC – Gas Turbines“, ako sa dnes nazýva. Na svete nie je toľko takýchto podnikov, hoci princíp hlavného produktu je na prvý pohľad jednoduchý. Nahromadené skúsenosti sú veľmi dôležité, čo nám umožňuje vziať do úvahy mnohé technologické jemnosti, bez ktorých nie je možné dosiahnuť trvanlivú a spoľahlivú prevádzku jednotky. Tu je len časť sortimentu UEC: plynové turbíny, elektrárne, plynové čerpacie jednotky. Medzi zákazníkov patria Rosatom, Gazprom a ďalšie „veľryby“ chemického priemyslu a energetiky.

Výroba takýchto zložitých strojov si v každom prípade vyžaduje individuálny prístup. Výpočet plynovej turbíny je v súčasnosti plne automatizovaný, ale v každom jednotlivom prípade záleží na materiáloch a vlastnostiach inštalačných schém.

A všetko to začalo tak jednoducho...

Hľadá a páruje

Ľudstvo uskutočnilo prvé experimenty s premenou translačnej energie prúdu na rotačnú silu v staroveku pomocou obyčajného vodného kolesa. Všetko je mimoriadne jednoduché, kvapalina prúdi zhora nadol a v jej prúde sú umiestnené lopatky. Koleso, vybavené nimi po obvode, sa točí. Veterný mlyn funguje rovnakým spôsobom. Potom prišiel vek pary a rotácia kolesa sa zrýchlila. Mimochodom, takzvaný „aeolipil“, ktorý vynašiel starogrécky Heron asi 130 rokov pred narodením Krista, bol parný stroj fungujúci presne na tomto princípe. V podstate išlo o prvú plynovú turbínu, ktorú pozná historická veda (napokon, para je plynný stav agregácie vody). Dnes je stále zvykom tieto dva pojmy oddeľovať. V tom čase v Alexandrii reagovali na Heronov vynález bez veľkého nadšenia, aj keď so zvedavosťou. Priemyselné zariadenia turbínového typu sa objavili až na konci 19. storočia, po vytvorení prvej aktívnej pohonnej jednotky na svete vybavenej tryskou Švédom Gustafom Lavalom. Inžinier Parsons pracoval približne rovnakým smerom a vybavil svoj stroj niekoľkými funkčne súvisiacimi stupňami.

Zrod plynových turbín

O storočie skôr prišiel istý John Barber s geniálnym nápadom. Prečo potrebujete najskôr paru zohriať? Nie je jednoduchšie priamo využiť spaliny vznikajúce pri spaľovaní paliva a tým eliminovať zbytočné sprostredkovanie procesu premeny energie? Takto dopadla prvá skutočná plynová turbína. Patent z roku 1791 načrtáva základnú myšlienku použitia v koči bez koní, ale jeho prvky sa dnes používajú v moderných raketových, leteckých tankových a automobilových motoroch. Proces konštrukcie prúdového motora začal v roku 1930 Frank Whittle. Prišiel s nápadom použiť turbínu na pohon lietadla. Následne bol vyvinutý v mnohých turbovrtuľových a prúdových projektoch.

Plynová turbína Nikola Tesla

Slávny vedec-vynálezca vždy pristupoval k problematike, ktorú študoval, neštandardne. Každému sa zdalo zrejmé, že kolesá s lopatkami alebo lopatkami „chytia“ pohyb média lepšie ako ploché predmety. Tesla svojim charakteristickým spôsobom dokázal, že ak zostavíte rotorový systém z diskov usporiadaných sekvenčne na osi, potom sa v dôsledku prúdenia plynu zachytávajúceho hraničné vrstvy nebude otáčať horšie a v niektorých prípadoch dokonca lepšie ako viaclistová vrtuľa. Je pravda, že smer pohybujúceho sa média musí byť tangenciálny, čo v moderných jednotkách nie je vždy možné alebo žiaduce, ale dizajn je výrazne zjednodušený - vôbec nevyžaduje lopatky. Plynová turbína podľa Teslovej schémy sa ešte nestavia, ale možno nápad ešte len čaká na svoj čas.

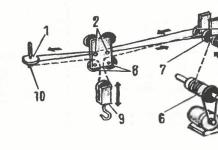

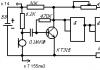

Schematický diagram

Teraz o základnej konštrukcii stroja. Ide o kombináciu rotačného systému namontovaného na osi (rotor) a stacionárnej časti (stator). Na hriadeli je umiestnený kotúč s pracovnými lopatkami, ktoré tvoria sústrednú mriežku, sú vystavené tlaku plynu dodávanému pod tlakom cez špeciálne dýzy. Expandovaný plyn potom vstupuje do obežného kolesa, ktoré je tiež vybavené lopatkami nazývanými robotníci. Na nasávanie zmesi vzduchu a paliva a výstup (výfuk) sa používajú špeciálne potrubia. Do celkovej schémy je zapojený aj kompresor. Môže byť vyrobený podľa rôznych princípov v závislosti od požadovaného prevádzkového tlaku. Na jeho prevádzku sa časť energie odoberá z osi a používa sa na stlačenie vzduchu. Plynová turbína pracuje prostredníctvom spaľovacieho procesu zmesi vzduchu a paliva, sprevádzaného výrazným zvýšením objemu. Hriadeľ sa otáča, jeho energia sa dá užitočne využiť. Takýto obvod sa nazýva jednokruhový, ale ak sa opakuje, potom sa považuje za viacstupňový.

Výhody leteckých turbín

Okolo polovice päťdesiatych rokov sa objavila nová generácia lietadiel vrátane osobných lietadiel (v ZSSR to boli Il-18, An-24, An-10, Tu-104, Tu-114, Tu-124 atď.), v konštrukciách, v ktorých boli letecké piestové motory definitívne a nenávratne nahradené turbínovými motormi. To svedčí o väčšej účinnosti tohto typu elektrární. Charakteristiky plynovej turbíny sú v mnohých ohľadoch lepšie ako charakteristiky karburátorových motorov, najmä v pomere výkon/hmotnosť, ktorý je pre letectvo mimoriadne dôležitý, ako aj v rovnako dôležitých ukazovateľoch spoľahlivosti. Nižšia spotreba paliva, menej pohyblivých častí, lepšie environmentálne parametre, znížená hlučnosť a vibrácie. Turbíny sú menej dôležité pre kvalitu paliva (čo sa nedá povedať o palivových systémoch), ľahšie sa udržiavajú a nevyžadujú toľko mazacieho oleja. Vo všeobecnosti sa na prvý pohľad zdá, že nie sú vyrobené z kovu, ale majú solídne výhody. Bohužiaľ to nie je pravda.

Motory s plynovou turbínou majú aj nevýhody.

Plynová turbína sa počas prevádzky zahrieva a odovzdáva teplo okolitým konštrukčným prvkom. Toto je obzvlášť dôležité, opäť v letectve, keď sa používa upravená schéma usporiadania, ktorá zahŕňa umývanie spodnej časti chvostovej jednotky prúdom prúdu. A samotná skriňa motora vyžaduje špeciálnu tepelnú izoláciu a použitie špeciálnych žiaruvzdorných materiálov, ktoré vydržia vysoké teploty.

Chladenie plynových turbín je komplexná technická výzva. Nie je to vtip, fungujú v režime prakticky permanentnej explózie vyskytujúcej sa v tele. Účinnosť v niektorých režimoch je nižšia ako účinnosť karburátorových motorov; pri použití dvojokruhového okruhu je však táto nevýhoda eliminovaná, aj keď sa dizajn stáva komplikovanejším, ako je to v prípade, keď sú do okruhu zahrnuté „posilňovacie“ kompresory. Zrýchlenie turbín a dosiahnutie prevádzkového režimu nejaký čas trvá. Čím častejšie sa jednotka spúšťa a zastavuje, tým rýchlejšie sa opotrebováva.

Správna aplikácia

No žiadny systém nemá svoje nedostatky. Pre každý z nich je dôležité nájsť využitie, v ktorom sa jasnejšie ukážu jeho výhody. Napríklad tanky ako americký Abrams, ktorého elektráreň je založená na plynovej turbíne. Dá sa naplniť čímkoľvek, čo horí, od vysokooktánového benzínu po whisky a produkuje veľkú silu. Príklad nemusí byť veľmi úspešný, pretože skúsenosti z Iraku a Afganistanu ukázali zraniteľnosť lopatiek kompresora pieskom. Plynové turbíny musia byť opravené v USA, vo výrobnom závode. Previezť nádrž tam, potom späť a náklady na samotnú údržbu plus komponenty...

Vrtuľníky, ruské, americké a iné krajiny, ako aj výkonné rýchlostné člny trpia upchávaním menej. Kvapalné rakety sa bez nich nezaobídu.

Moderné vojnové lode a civilné plavidlá majú tiež motory s plynovou turbínou. A tiež energiu.

Trigenerátorové elektrárne

Problémy, ktorým čelia výrobcovia lietadiel, nie sú také znepokojujúce pre tých, ktorí vyrábajú priemyselné zariadenia na výrobu elektriny. Hmotnosť v tomto prípade už nie je taká dôležitá a vy sa môžete zamerať na parametre ako účinnosť a celková efektivita. Agregáty plynových turbín majú masívny rám, spoľahlivý rám a hrubšie lopatky. Vzniknuté teplo je celkom možné využiť na rôzne potreby - od sekundárnej recyklácie v samotnom systéme až po vykurovanie obytných priestorov a tepelné zásobovanie absorpčných chladiacich jednotiek. Tento prístup sa nazýva trigenerátor a účinnosť v tomto režime sa blíži k 90 %.

Jadrové elektrárne

Pre plynovú turbínu nie je zásadný rozdiel, aký je zdroj ohrievaného média, ktoré dáva energiu jej lopatkám. Môže to byť spálená zmes vzduchu a paliva alebo jednoducho prehriata para (nie nevyhnutne voda), hlavná vec je, že zaisťuje nepretržité napájanie. Základom elektrární všetkých jadrových elektrární, ponoriek, lietadlových lodí, ľadoborcov a niektorých vojenských hladinových lodí (napríklad raketový krížnik Peter Veľký) je plynová turbína (GTU) otáčaná parou. Bezpečnostné a environmentálne problémy diktujú uzavretý primárny okruh. To znamená, že primárne tepelné činidlo (v prvých vzorkách túto úlohu zohrávalo olovo, teraz ho nahradil parafín) neopúšťa zónu reaktora a obteká palivové články v kruhu. Pracovná látka sa v nasledujúcich okruhoch ohrieva a odparený oxid uhličitý, hélium alebo dusík roztáča turbínové koleso.

Široká aplikácia

Komplexné a veľké inštalácie sú takmer vždy jedinečné, vyrábajú sa v malých sériách alebo dokonca v jednotlivých kópiách. Jednotky vyrábané vo veľkých množstvách sa najčastejšie používajú v mierových odvetviach hospodárstva, napríklad na čerpanie uhľovodíkových surovín potrubím. Presne tie vyrába firma ODK pod značkou Saturn. Plynové turbíny čerpacích staníc plne zodpovedajú ich názvu. V skutočnosti čerpajú zemný plyn, pričom jeho energiu využívajú na svoju prácu.

Agregát plynovej turbíny (GTU) pozostáva z motora s plynovou turbínou (GTE) a pomocných zariadení.Motor obsahuje: plynovú turbínu, spaľovaciu komoru, kompresor, chladič vzduchu, regeneračné výmenníky tepla. Pomocné zariadenia v závislosti od účelu plynovej turbíny zahŕňajú: zariadenia na odvod plynu (plynové kanály, prasa, potrubia), spúšťacie zariadenia, olejové systémy, prvky zásobovania vodou atď. Plynová turbína je určená buď na výrobu elektriny alebo na pohon mechanizmov. Princíp činnosti plynovej turbíny je podobný parnej turbíne. Pracovnou tekutinou sú tu však produkty spaľovania paliva. Hlavný rozdiel súvisí s vlastnosťami pracovných kvapalín a ich parametrami: tlak produktov spaľovania je nižší a teplota je vyššia ako u pary. GTU je oveľa jednoduchšie, pretože nedochádza k čiastočnému prívodu plynu do riadiaceho stupňa a k odberu z medzistupňov. Relatívne malá dostupná tepelná strata určuje malý počet stupňov a okrem toho rozdiel medzi výškami lopatiek 1. a posledného stupňa je menší ako pri parnom stupni. Takmer všetky moderné plynové turbíny pracujú podľa schémy, v ktorej produkty spaľovania prechádzajú cez jej prietokovú dráhu. Preto v plynových turbínach musí palivo obsahovať veľmi malé množstvo popola a iných škodlivých nečistôt. Medzi takéto palivá patrí zemný plyn, dobre vyčistené umelé plyny (vysoká pec, koksárenská pec, generátor) a špeciálne kvapalné palivo pre plynové turbíny (upravený olej pre dieselové motory, solárny olej).

Z dôvodu vysokej teploty plynov (1100 0 K) sú časti prietokovej časti (trysky, kotúče, hriadele, pracovné lopatky) vyrobené z vysokokvalitných legovaných ocelí. Väčšina turbín zabezpečuje intenzívne vzduchové chladenie najhorúcejších častí. Pracovná zmes sa pripravuje v spaľovacej komore. Tepelná účinnosť KS KS = 0,970,99 Inštalujú sa prevažne valcové komory. Objem komory je rozdelený na spaľovaciu zónu, kde dochádza k spaľovaniu paliva pri T = 2000 0 C, a zmiešavaciu zónu, kde sa vzduch mieša so splodinami horenia na zníženie teploty. V komorách je inštalovaných niekoľko trysiek, čo umožňuje regulovať tepelný výkon zmenou počtu pracovných trysiek. Tepelný výkon komory dosahuje 40 MW pri tlaku 0,4 - 0,45 MPa. Spotreba paliva do 3000 kg/h, spotreba vzduchu 2,5 * 10 5 m 3 / h. Plynové turbíny používajú axiálne a zriedkavejšie odstredivé kompresory. Axiálne sú dimenzované na prietok vzduchu 100 - 200 m 3 /s; stupeň zvýšenia tlaku je až 1,35. To. na zabezpečenie požadovaného tlaku sa počet stupňov robí viac ako 10. Účinnosť axiálneho kompresora je 83 - 90%. Odstredivé používajú nízky výkon - do 400 kW; Jednostupňová účinnosť - 7585%. Tepelná odolnosť materiálov GT dielov nedovoľuje prekročiť teploty 1100 K a len v leteckých turbínach, ktoré majú obmedzenú životnosť, môže teplota dosiahnuť 1500 0 K. Pokles teploty na vstupe do kompresor T 1 výrazne ovplyvňuje vnútornú účinnosť i, pretože T 1 výrazne závisí od klímy oblasti. Elektrárne s plynovou turbínou preto pracujú hospodárnejšie v oblastiach s nižšími priemernými ročnými teplotami vzduchu.

Účinnosť najjednoduchších plynových turbín nepresahuje 14–18 % a na jej zvýšenie sa využíva regeneračný ohrev stlačeného vzduchu výfukovými plynmi po plynovej turbíne, t.j. využiť teplo výfukových plynov na predhriatie vzduchu pred spaľovacou komorou.

Ohrev sa vykonáva v regenerátoroch, ktoré sú rúrkovým výmenníkom tepla, kde sa používajú vysoké prietoky na získanie vysokých koeficientov prestupu tepla z plynu a vzduchu, čo znižuje účinnosť skutočného cyklu v dôsledku zvýšenia odporu plynu. -vzduchová dráha.

Jednotka plynovej turbíny s medzichladením a ohrevom pracovnej tekutiny znižuje kompresnú prácu v kompresore a zvyšuje expanznú prácu v plynovej turbíne.

Atmosférický vzduch je stlačený v nízkotlakovom kompresore KND, následne ochladený vo vodnom výmenníku tepla VO, následne opäť stlačený vo vysokotlakovom kompresore HPC a vstupuje do vysokotlakovej spaľovacej komory KSV, splodiny horenia expandujú vo vysokotlakovom plyne turbína HP, sú ohrievané v nízkotlakovej spaľovacej komore KSN, potom opäť expandujú v LPT nízkotlakovej turbíne. Čím viac medzistupňov vykurovania a chladenia, tým vyššia je účinnosť inštalácie, čo však komplikuje konštrukciu, takže moderné plynové turbíny nepoužívajú viac ako 2 vzduchové medzichladiče a jeden medziohrievač.

GTU sa vyznačujú vysokým množstvom výfukových plynov a dosť vysokou teplotou - 400 - 500 0 C. Toto teplo je možné využiť na výrobu pary a horúcej vody v bežných výmenníkoch tepla. Agregáty GT-25-700 LMZ sú teda vybavené sieťovými ohrievačmi, ktoré zabezpečujú ohrev vody na 150-160 0 C. Kombinácia výhod parného a plynového cyklu viedla k vytvoreniu agregátov s kombinovaným cyklom plynových turbín (až do 200 MW). Pracujú pri parametroch do 14 MPa (parná časť) a 570 0 C a plynová jednotka je 0,65 MPa a 770 0 C. Parná turbína pracuje v spojení s elektrickým generátorom s výkonom 165 MW a plynovou turbínou s výkonom 33 MW. Plynové turbíny sa používajú v energetike na pokrytie špičkového zaťaženia a ako núdzová rezerva.

25. Schéma ICE. Princíp činnosti .

Piestový spaľovací motor (ICE) je tepelný motor, v ktorého pracovnom valci sa spaľuje palivo a teplo sa premieňa na prácu.

Schematický diagram spaľovacieho motora je na obr. 28.1. Hlavným prvkom každého piestového motora je valec 4 s piestom 5 pripojeným kľukovým mechanizmom k externému spotrebiču práce. Valec je namontovaný na vrchu kľukovej skrine 1; je zhora uzavretá vekom, v ktorom sú namontované sacie 2 a výfukové 3 ventily a elektrická zapaľovacia sviečka (v karburátoroch alebo plynových motoroch) alebo vstrekovač (v dieselovom motore). Chladiaca kvapalina cirkuluje vo vnútornom priestore valca a jeho hlavy.

Kľukový hriadeľ a kľuka 7 sú uložené v kľukovej skrini, ktorá je otočne spojená s ojnicou 6. Horná hlava ojnice je kĺbovo spojená s piestom, ktorý vo valci vykonáva priamočiary vratný pohyb. Okrem hlavných častí má motor množstvo pomocných mechanizmov na dodávanie paliva, mazanie, chladenie a ďalšie zariadenia potrebné na jeho údržbu.

Krajná poloha piesta sa nazýva horná úvrať (TDC) a dolná úvrať (BDC). Zdvih piesta z TDC do BDC sa nazýva zdvih (zdvih piestu). Objem opísaný piestom na 1 zdvih je pracovný objem valca.

Analýza pracovného cyklu sa zvyčajne vykonáva pomocou indikátorového diagramu, ktorý graficky znázorňuje závislosť tlaku vo valci od objemu zaberaného plynom alebo polohy piestu.

Existujú 2 typy piestových spaľovacích motorov – štvortaktné a dvojtaktné.

Obrázok 28.2a. Jednotlivé procesy zodpovedajú: 0-1 – nasávanie palivovej zmesi (1. zdvih); 1-2 - stlačenie zmesi (2. zdvih); 2-3 – spaľovanie; 3-4 – expanzia produktov spaľovania; 4-5 – výfuk (3. zdvih); 5-0 – vytláčanie splodín horenia (4. zdvih).

Zo všetkých 4 cyklov, ktoré tvoria cyklus, iba 3. produkuje užitočnú prácu, vo zvyšných 3 cykloch je práca zbytočná.

Obrázok 28.2b. : 0-1 – zavedenie novej dávky zmesi; 1-2 – kompresia -1. bar; 2-3 – spaľovanie; 3-4 – rozšírenie; 4-0 – výfuk (2. zdvih).

Motory s „okamžitým spaľovaním“ paliva (karburátor a plyn). Do valca takého motora sa nasáva horľavá zmes, ktorá sa v správnom momente zapáli z vonkajšieho zdroja. Doba horenia hotovej zmesi je veľmi krátka, a preto je prijateľné predpokladať, že proces horenia prebieha pri (takmer) konštantnom objeme.

Motory, ktoré spaľujú palivo pri (takmer) konštantnom tlaku (kompresorové dieselové motory.Čistý vzduch je stlačený vo valci motora. Na konci kompresie sa do valca vstrekuje palivo, ktoré sa po zmiešaní s horúcim vzduchom zapáli a horí pri konštantnom tlaku.

Motory so zmiešaným spaľovaním paliva (bezkompresorové dieselové motory).Čistý vzduch sa stláča aj vo valci motora a kvapalné palivo sa privádza tryskou v jemne rozprášenej forme do valca na konci kompresného zdvihu.

Všetky typy motorov môžu byť vyrobené buď 4-taktné alebo 2-taktné.

V autonómnej výrobe – maloobjemovej energetike sa v poslednom čase venuje značná pozornosť plynové turbíny inú silu. Elektrárne na základni plynové turbíny sa využívajú ako hlavný alebo záložný zdroj elektriny a tepelnej energie na priemyselné alebo domáce účely. Plynové turbíny ako súčasť elektrární sú určené na prevádzku v akýchkoľvek klimatických podmienkach Ruska. Oblasti použitia plynové turbíny prakticky neobmedzené: ropný a plynárenský priemysel, priemyselné podniky, bývanie a štruktúry komunálnych služieb.

Pozitívny faktor použitia plynové turbíny v sektore bývania a komunálnych služieb je obsah škodlivých emisií vo výfukových plynoch NO x a CO na úrovni 25 a 150 ppm (pre piestové jednotky sú tieto hodnoty oveľa vyššie), čo umožňuje inštalovať elektráreň vedľa obytných budov. Použitie plynové turbíny ako energetické jednotky elektrární sa vyhýba výstavbe vysokých komínov.

V závislosti od vašich potrieb plynové turbíny je vybavená parnými alebo teplovodnými kotlami na odpadové teplo, čo umožňuje prijímať z elektrárne buď paru (nízko, stredno, vysokotlakovo) pre potreby procesu, alebo horúcu vodu (TÚV) so štandardnými hodnotami teploty. Môžete získať paru a horúcu vodu súčasne. Výkon tepelnej energie vyrobenej elektrárňou na báze plynových turbín je zvyčajne dvojnásobný oproti elektrickej energii.

V elektrárni s plynové turbíny v tejto konfigurácii sa palivová účinnosť zvyšuje na 90 %. Vysoká účinnosť použitia plynové turbíny ako pohonné jednotky je zabezpečená pri dlhodobej prevádzke s maximálnym elektrickým zaťažením. Pri dostatočne vysokom výkone plynové turbíny Je tu možnosť kombinovaného využitia parných turbín. Toto opatrenie môže výrazne zlepšiť účinnosť elektrárne a zvýšiť elektrickú účinnosť na 53%.

Koľko stojí elektráreň založená na plynových turbínach? Aká je jeho plná cena? Čo je zahrnuté v cene na kľúč?

Autonómna tepelná elektráreň na báze plynových turbín má množstvo dodatočných drahých, ale často jednoducho nevyhnutných zariadení (reálny príklad – hotový projekt). Pri použití prvotriedneho vybavenia náklady na elektráreň na kľúč tejto úrovne nepresahujú 45 000 - 55 000 rubľov na 1 kW inštalovaného elektrického výkonu. Konečná cena elektrárne na báze plynových turbín závisí od konkrétnych úloh a potrieb spotrebiteľa. V cene sú zahrnuté projektové, stavebné a kolaudačné práce. Samotné plynové turbíny, ako pohonné jednotky, bez dodatočného vybavenia, v závislosti od výrobnej spoločnosti a výkonu, stoja od 400 do 800 dolárov za 1 kW.

Pre získanie informácií o nákladoch na výstavbu elektrárne alebo tepelnej elektrárne vo vašom konkrétnom prípade je potrebné zaslať našej spoločnosti vyplnený dotazník. Potom po 2–3 dňoch dostane zákazník-klient predbežný technický a obchodný návrh - TCP (krátky príklad). Zákazník na základe TCP urobí konečné rozhodnutie o výstavbe elektrárne na báze plynových turbín. Klient spravidla pred rozhodnutím navštívi už existujúce zariadenie, aby na vlastné oči videl modernú elektráreň a „všetko si ohmatal rukami“. Zákazník dostane odpovede na svoje otázky priamo na stránke.

Výstavba elektrární na báze plynových turbín často vychádza z koncepcie blokovo-modulárnej výstavby. Blokovo-modulárna konštrukcia zaisťuje vysokú úroveň továrenskej pripravenosti elektrární s plynovou turbínou a znižuje čas výstavby energetických zariadení.

Plynové turbíny - malá aritmetika nákladov na vyrobenú energiu

Na výrobu 1 kW elektriny spotrebujú plynové turbíny iba 0,29–0,37 m³/hod plynového paliva. Pri spaľovaní jedného kubického metra plynu vyrobia plynové turbíny 3 kW elektrickej energie a 4–6 kW tepelnej energie. S cenou (priemernou) za zemný plyn v roku 2011 3 rubľov. na 1 m³ sú náklady na 1 kW elektriny získanej z plynovej turbíny približne 1 rubeľ. Okrem toho spotrebiteľ dostáva 1,5–2 kW bezplatnej tepelnej energie!

Pri autonómnej dodávke energie z elektrárne založenej na plynových turbínach sú náklady na vyrobenú elektrinu a teplo 3-4 krát nižšie ako súčasné tarify v krajine, a to nezohľadňuje vysoké náklady na pripojenie k štátnej energii. siete (60 000 rubľov na 1 kW v moskovskom regióne, 2011).

Výstavba autonómnych elektrární na základe plynové turbíny umožňuje dosiahnuť značné úspory elimináciou nákladov na výstavbu a prevádzku drahých elektrických vedení (elektrovodov).Elektrárne na báze plynových turbín môžu výrazne zvýšiť spoľahlivosť dodávok elektriny a tepla ako pre jednotlivé podniky či organizácie, tak aj pre regióny ako napr. celý.

Stupeň automatizácie elektrárne na báze plynových turbín umožňuje eliminovať veľký počet personálu údržby. Počas prevádzky plynovej elektrárne jej prevádzku zabezpečujú len tri osoby: operátor, elektrikár v službe a mechanik v službe. V prípade núdzových situácií sú zabezpečené spoľahlivé ochranné systémy na zaistenie bezpečnosti personálu a bezpečnosti systémov a zostáv plynových turbín.

Atmosférický vzduch cez prívod vzduchu vybavený filtračným systémom (nie je znázornený na schéme) sa privádza na vstup viacstupňového axiálneho kompresora. Kompresor stláča atmosférický vzduch a dodáva ho pod vysokým tlakom do spaľovacej komory. Súčasne sa do spaľovacej komory turbíny cez dýzy dodáva určité množstvo plynného paliva. Palivo a vzduch sa zmiešajú a zapália. Zmes paliva a vzduchu horí, pričom sa uvoľňuje veľké množstvo energie. Energia plynných produktov spaľovania sa premieňa na mechanickú prácu v dôsledku otáčania lopatiek turbíny prúdmi horúceho plynu. Časť prijatej energie sa minie na kompresiu vzduchu v turbínovom kompresore. Zvyšok práce sa prenáša na elektrický generátor cez os pohonu. Táto práca je užitočnou prácou plynovej turbíny. Spaliny, ktoré majú teplotu asi 500-550 °C, sú odvádzané cez výfukový trakt a difúzor turbíny a môžu byť ďalej použité napríklad vo výmenníku tepla na získanie tepelnej energie.

Plynové turbíny ako motory majú spomedzi spaľovacích motorov najvyššiu hustotu výkonu, až 6 kW/kg.

Môžu sa použiť tieto palivá pre plynové turbíny: petrolej, motorová nafta, plyn.

Jednou z výhod moderných plynových turbín je dlhý životný cyklus - životnosť motora (celkovo až 200 000 hodín, pred generálnou opravou 25 000–60 000 hodín).

Moderné plynové turbíny sú vysoko spoľahlivé. Existujú dôkazy o nepretržitej prevádzke niektorých blokov niekoľko rokov.

Mnoho dodávateľov plynových turbín vykonáva veľké generálne opravy zariadení na mieste, pričom vymieňajú jednotlivé komponenty bez ich prepravy k výrobcovi, čo výrazne znižuje časové náklady.

Možnosť dlhodobej prevádzky v akomkoľvek výkonovom rozsahu od 0 do 100 %, absencia vodného chladenia, prevádzka na dva druhy paliva – to všetko robí z plynových turbín obľúbené pohonné jednotky pre moderné autonómne elektrárne.

Najefektívnejšie využitie plynových turbín je pri priemerných výkonoch elektrární a pri výkonoch nad 30 MW je voľba jasná.